Energieproduktivität verbessern – Energieeffizienz steigern

Energieproduktivität verbessern – Energieeffizienz steigern

Ausgangspunkt: Der Primärenergieverbrauch in Deutschland

Seit Beginn der Industrialisierung wächst der globale Energieverbrauch deutlich schneller als die Erdbevölkerung. So verbraucht ein Mensch heute im weltweiten Durchschnitt 16-mal mehr Energie als vor 130 Jahren, wobei mindestens 80 Prozent der Weltenergieversorgung auf fossilen Energieträgern mit der bekannten Problematik der absoluten Begrenztheit und der Verursachung der klimaschädlichen Emission von CO2 basiert. Der Primärenergieverbrauch Deutschlands betrug in den vergangenen zehn Jahren im Schnitt 14.500 Petajoule (PJ). Dies entspricht 47.000 Kilowattstunden oder sechs Tonnen Steinkohle pro Einwohner. Circa 40 Prozent hiervon setzt die Industrie und das Gewerbe für die Bereitstellung von Waren und Dienstleistungen ein.

Es besteht jedoch die Chance, den Anstieg des globalen Energieverbrauchs zu bremsen und trotzdem ein Leben in Wohlstand zu realisieren. Eines der zentralen Strategieelemente des Umbaus der Energieversorgung ist die Energieeffizienz und damit die Erhöhung der Energieproduktivität im Sinne unserer Definition.

Nur diejenigen Unternehmen, die es verstehen, intelligent im Sinne von Sparsamkeit mit Energie umzugehen, werden mittel- und langfristig eine führende Rolle in ihren Märkten spielen können. Denn die Einsparung von Energie hat in Ihrem Unternehmen drei wesentliche Wirkungen:

- die Wettbewerbsfähigkeit verbessert sich,

- die CO2-Emmissionen sinken und

- der Gewinn beziehungsweise in unserer Terminologie die Wertschöpfung und damit die Energieproduktivität steigen.

Experten schätzen, dass mit den heute verfügbaren Technologien die Energiekosten bereits um über 20 Prozent gesenkt werden könnten, denn in den vergangenen zehn Jahren haben die Technologien und die Förderinstrumente immense Fortschritte gemacht.

Mit der Erhöhung der Energieproduktivität erhöhen Sie auch die anderen Teilproduktivitäten:

Die Energieintensität der Produktionsprozesse unterscheidet sich in den einzelnen Branchen und den jeweiligen Anwendungszwecken. Im Durchschnitt beträgt der Energiekostenanteil der deutschen Unternehmen gemessen an den gesamten Herstellungskosten fünf Prozent. Bereits ab einem Energiekostenanteil in diesem Sinne von drei Prozent spricht man von Großverbrauchern. Energieintensive Branchen sind das Ernährungsgewerbe, das Papiergewerbe, die Herstellung von chemischen Erzeugnissen, die Herstellung von Gummi- und Kunststoffwaren, die Herstellung und Verarbeitung von Glas, Keramik, Steine und Erden, die Metallerzeugung und Metallbearbeitung sowie die NE-Metallindustrie (im besonderem die Herstellung und Verarbeitung von Aluminium).

Energie und Energieeffizienz – Was versteht man darunter?

Wie bei vielen Dingen, so ist es auch beim Thema Energie: Die Sachlage ist bei genauem Hinsehen vielschichtig und wird im Verständnis zusätzlich durch die uneinheitliche Verwendung von Begriffen erschwert. Deshalb in aller Kürze einige Begriffserklärungen:

Fangen wir in der Natur an. Den rechnerischen Energiegehalt eines natürlich vorkommenden Energieträgers nennt man Primärenergie. Energieträger sind zum Beispiel Stein- und Braunkohle, Erdöl, Erdgas und Uranerz sowie erneuerbare Energien. Aus dieser Energie will man sogenannte Energiedienstleistungen gewinnen, beispielsweise ein angenehmes Raumklima, warmes Wasser, ein beleuchteter Raum, funktionsfähige Maschinen oder die Möglichkeit der Fortbewegung von A nach B. Dafür muss die Primärenergie umgewandelt werden. Die aus diesen Umwandlungsprozessen gewonnene Energie bezeichnet man als Sekundärenergie.

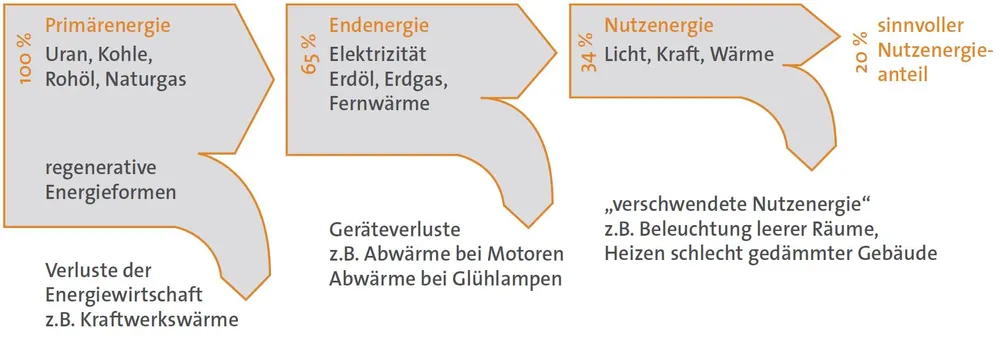

Sekundärenergieträger sind leitungsgebunden wie zum Beispiel Strom, Fernwärme oder Stadtgas oder veredelte Produkte wie etwa Erdöl, Heizöl, Benzin, Koks oder Briketts. Die Endenergie (s. Abbildung 19) ist diejenige Energiemenge, die dem Verbraucher an der Abnahmestelle übergeben wird. Als Nutzenergie bezeichnet man diejenige Energie, die nach der letzten Umwandlung dem Verbraucher – also Ihnen als Unternehmen oder privatem Haushalt – zur Verfügung steht. Einer der Ansatzpunkte für Energieeffizienzmaßnahmen ist, dass sich die nutzbare Energiemenge durch Transport- und Umwandlungsverluste reduziert. Ein Maß für die Höhe der Umwandlungsverluste ist der technische Wirkungsgrad, das heißt das mengenmäßige Verhältnis von Energieertrag zu Energieeinsatz. Abbildung 19 verdeutlicht, dass bis zu 80 Prozent der Energie bei Transport und Wandlung verlorengehen.

Der Ansatzpunkt für Ihre Energieeffizienzmaßnahmen als Unternehmen liegt zwischen der Endenergie, die Ihnen an Ihrer "Eingangspforte" von den Energielieferanten zur Verfügung gestellt wird, und der Nutzenergie, die Sie hieraus gewinnen, und der dann sinnvollen Nutzung dieser Nutzenergie.

Energie selbst ist die Fähigkeit eines Systems, Arbeit zu verrichten. Man unterscheidet zwischen mechanischer Energie, Wärmeenergie, elektrischer Energie, chemischer Energie, Strahlungsenergie sowie Energie aus der Spaltung und Fusion von Atomkernen. Energie kann in unserer Wirtschaft nicht vollständig substituiert werden, so dass aufgrund der Endlichkeit der nicht erneuerbaren Primärenergieträger ein optimierter Verbrauch geboten ist.

Die Energieintensität ist in der Regel auf gesamtwirtschaftlicher Ebene definiert. Sie meint das Verhältnis des Primärenergieverbrauchs zum Bruttosozialprodukt einer Volkswirtschaft. Den Kehrwert bezeichnet man auch als Energieproduktivität. Wir haben uns mit dem erläuterten Messkonzept entschieden, den Begriff Energieproduktivität auf der betrieblichen Ebene zu definieren, und zwar wertbezogen als das Verhältnis von Wertschöpfung zu Aufwand für Energie. Die Anwendung des Industriekontenrahmens erleichtert Ihnen die Anwendung dieses Konzeptes.

Was bedeutet nun Energieeffizienz? Unter Energieeffizienz versteht man das mengenmäßige Verhältnis von Energieaufnahme zu Energienutzen in einem System, wobei der Energienutzen im Zähler steht. Die verwendeten Maßeinheiten können sehr unterschiedlich sein. Energieeffizienz ist also analog zur Materialeffizienz das mengenbezogene Pendant zur (auf der betrieblichen Ebene definierten) Energieproduktivität. In der Regel folgen Energieeffizienzmaßnahmen der Logik des Minimumprinzips, das heißt, man versucht ein bestimmtes Produktionsergebnis (Nutzen) mit minimalem Aufwand für Energie (Energieeinsatz) zu erzielen. Energieeffizienzmaßnahmen zielen also darauf ab, den technischen Wirkungsgrad in einem Energieumwandlungsprozess zu erhöhen.

An dieser Stelle sei darauf hingewiesen, dass bei ansonsten gleichen Bedingungen Preissteigerungen bei den Energieträgern zu einer sinkenden Energieproduktivität in dem von uns definierten Sinne führen, weil der (wertmäßige) Aufwand für Energie steigt. Folglich müssen Sie bei den aktuell zu beobachtenden und für die Zukunft zu erwartenden Energiepreisentwicklungen (bei konstanten Absatzpreisen) die Energieeffizienz Ihrer Prozesse stetig verbessern, wenn die Energieproduktivität nicht sinken soll.

Energieeffizienzmaßnahmen – Stand und Hemmnisse

Die Abbildung 20 gibt Auskunft, welche Branchen in der Dekade von 1995 bis 2006 erfolgreiche Maßnahmen zur Einsparung von Endenergie ergriffen haben. Aus der Grafik erkennt man, dass sich die energieintensiven Wirtschaftszweige dem Thema bereits angenommen haben.

Häufig werden folgende Faktoren genannt, die die Umsetzung von Energieeinsparmaßnahmen in KMU behindern können:

- Investitionen in energiesparende Maßnahmen stehen häufig mit anderen Investitionen in Konkurrenz und haben dann eine niedrigere Priorität.

- Es fehlt an Kapital für die Umsetzung als wirtschaftlich erkannter Maßnahmen.

- Fehlende Kenntnisse über mögliche Energieeinsparmaßnahmen oder Zeitmangel der Verantwortlichen.

- Es fehlt an Vertrauen in die Wirtschaftlichkeit beziehungsweise Amortisation von Investitionen.

- Der Anteil der Energiekosten an den Produktionskosten ist oft nicht so groß, dass die Geschäftsführung dieser Kostenart den nötigen Stellenwert zukommen lässt, im Gegenteil: Energiekosten werden nicht selten als gegeben und unvermeidbar hingenommen.

- Die Suchkosten (Transaktionskosten) sind – gemessen am Einsparpotenzial – für viele Investitionsentscheidungen zur effizienten Energieanwendung relativ hoch.

- Häufig besteht an Investitionen in mehr Energieeffizienz ein geringes Interesse, weil Energie nur eine Hilfsfunktion hat. Die Verfügbarkeit von Strom und Wärme ist wichtig, nicht deren möglichst effizienter Einsatz.

- Ein Angebot für eine professionelle und kostengünstige externe Energieberatung ist den Unternehmen häufig nicht bekannt und intern steht kein Fachmann zur Verfügung.

Wechselt man die Perspektive und fragt nach der Motivation und den Gründen, warum KMU Maßnahmen zur Verbesserung der Energieeffizienz ergreifen, dann geben über 90 Prozent als Motiv die Senkung der Energiekosten an. Hohe Energiekosten sind für KMU auch das Hauptmotiv, eine Energieberatung zu beauftragen.

Lassen Sie sich also von den aufgelisteten Hemmnissen nicht beirren und heben Sie Ihre Energieeffizienzpotenziale!

Energieeffizienzmaßnahmen – Querschnittstechnologien bieten branchenübergreifende Ansätze

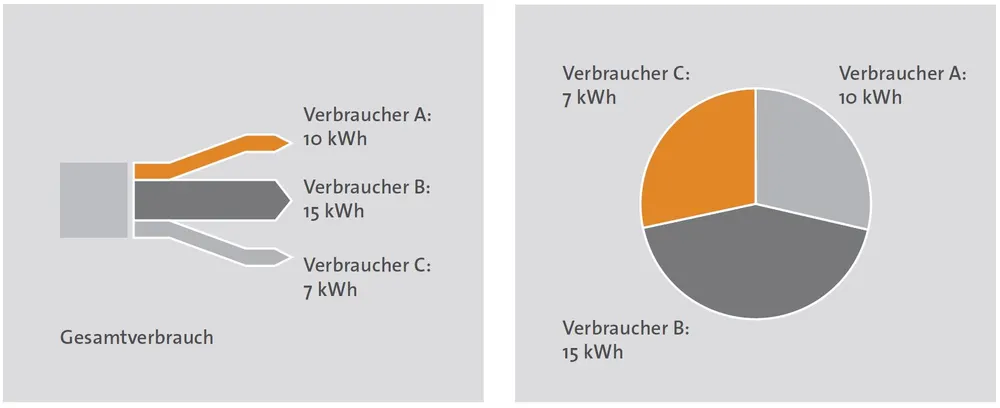

Denn grundsätzlich gilt: Nicht verbrauchte Energie braucht auch nicht bezahlt zu werden. In Industriebetrieben sind die Maschinen und Anlagen und die Wärmeerzeuger für den Produktionsprozess die großen Energieverbraucher. Zunächst gilt es, die produktionsabhängigen Energiebedarfsdaten zu erfassen. Zu berücksichtigen ist, dass Änderungen in den Produktionsparametern (Art der hergestellten Produkte, die Produktionsreihenfolge, die eingesetzten Maschinen und Faktoren) den Energiebedarf beeinflussen. Eine bloße Sammlung der Energieverbauchsdaten ohne Erfassung dieser Einflüsse ermöglicht Ihnen kein sinnvolles Monitoring. Die Informationen können, wie die Abbildung 21 beispielhaft illustriert, mit Sankey-, Säulen-, Balken- und Kreisdiagrammen dargestellt werden.

Bei der Maßnahmenentwicklung zur Energieeffizienz empfiehlt sich nach Hesselbach unter anderem folgende Vorgehensweise:

- Vermeidung von Energienutzung (z. B. eines Wärmebedarfs)

- Verringerung des Energiebedarfs (z. B. durch mechanische anstelle thermischer Trocknungsverfahren)

- Reduktion von Wandlungsverlusten (z. B. Einsatz effizienterer Motoren)

- Anpassung der Temperaturniveaus (z. B. verschiedener Produktionsstufen)

- Steigerung der Wirkungsgrade von Umwandlungsprozessen

- Vernetzung und Integration von Energieströmen (z. B. durch Nutzung von Abwärme oder Abgasen)

Wir können in dem vorliegenden Leitfaden keinen vollständigen Überblick über den aktuellen Stand aller Techniken, deren Potenziale und die Einsatzmöglichkeiten geben.

Einen in Hinsicht auf Ihre Wirtschaftlichkeit (Amortisation) sehr aussichtsreichen Ansatzpunkt für Maßnahmen zur Effizienzsteigerung bieten die sogenannten Querschnittstechnologien, das heißt Technologien, die nicht auf einen Anwendungssektor begrenzt und in fast allen Gewerben zu finden sind. Querschnittstechnologien sind:

- Beleuchtung

- Wärmedämmung

- Gebäudeautomation

- Heizung

- Lüftung, Klimatisierung, Kühlung

- Blindstromkompensation

- Elektromotoren, Antriebe und Pumpensysteme

- Energieoptimierte EDV – Green IT

- Druckluft

- Industrieöfen

- Trocknungstechnik

- Wärmerückgewinnung

- Kraft-Wärme-Kopplung

- Fuhrpark und Logistik

- Lastmanagement

Sie sind häufig überdimensioniert und aus Gründen der Prozesssicherheit redundant angelegt. Sie basieren in der Regel auf Stromanwendungen und sind gut geeignet, mit einfachen Maßnahmen relativ schnell und mit relativ geringen Investitionen hohe Einsparungen zu erzielen. Die Vielfältigkeit der technischen Möglichkeiten zeigt, wie viel Dynamik und Kreativität im Bereich der Energieeffizienz steckt.

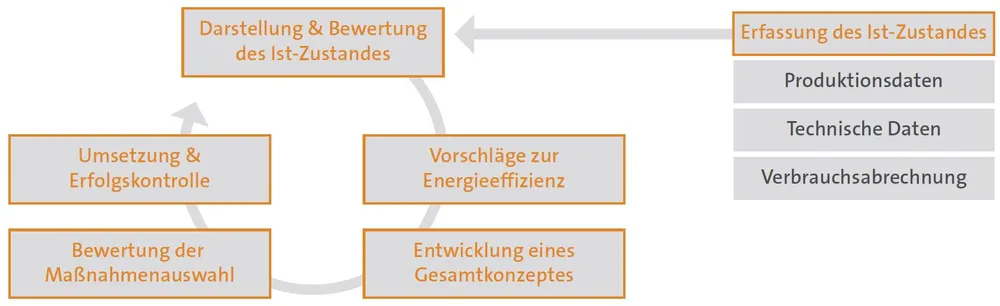

Trotz einer Vielzahl möglicher Einzelmaßnahmen empfiehlt sich eine ganzheitliche Betrachtungsweise sowie eine Energie- und Stoffstrombilanz für Ihren Produktionsprozess, weil viele Stoff- und Energieflüsse in Wechselwirkung miteinander stehen. Die folgende Abbildung 22 verdeutlicht die optimale Vorgehensweise:

Besonders erfolgversprechend ist die Einführung eines Energiemanagementsystems (EnMS) nach DIN EN 16001 sowie die damit verbundene Benennung eines verantwortlichen Mitarbeitenden. Innerhalb eines EnMS hat der "Energiebeauftragte" folgende Aufgaben:

- Gestaltung und Überwachung der Energiedatenerfassung

- Durchführung von Energieaudits

- Unterstützung von Dienstleistern bei der Datenaufnahme und Maßnahmenauswahl

- Festlegung von Energieeffizienzzielen

- Interne Kommunikation zum Thema Energie

- Begleitung der Umsetzung der Maßnahmen

Denn integrale Bestandteile eines EnMS sind:

- Permanente Überwachung und kontinuierliche Aufzeichnung der Energieverbräuche

- Prüfbare Dokumentation der Schlüsselwerte

- Vergleich von Plan- und Istwerten

- Überprüfung erzielter Erfolge und Anpassung von Energieeffizienzzielen

- Einleitung von Maßnahmen, um Wiederholungen von Zielabweichungen zu vermeiden

Für KMU empfiehlt sich in Abhängigkeit von vorhandenem Know-how und der Komplexität der Prozesse die Inanspruchnahme externer Energieberatungsleistungen. Es ist möglich, diese zum Teil über öffentliche Mittel zu finanzieren. Aktuelle Informationen zu den Förderprogrammen sowie wertvolle Tipps finden Sie unter folgenden Seiten:

- www.bmwi.de

- www.rkw-energieeffizienz.de

- www.industrie-energieeffizienz.de

- www.dena.de

- www.klimaschutz-partnerschaft.de

Praxisbeispiel: Innovation und Ressourceneffizienz bei den Viessmann Werken

Die Viessmann Group ist ein führender Hersteller von Heiztechnik-Systemen mit 9.400 Mitarbeitern, davon 4.000 am Stammsitz in Allendorf an der Eder. Viessmann hat den nationalen Energiegipfel 2006 zum Anlass genommen, das strategische Nachhaltigkeitsprojekt "Effizienz Plus" zu starten. Das Ziel von Viessmann war, im eigenen Unternehmen das vorzuführen, was jedes Unternehmen heute schon mit marktverfügbarer Technik für den Klimaschutz und die Minderung der eigenen Energie- und Materialkosten tun kann.

Das Projekt "Effizienz Plus": Inhalt des einmaligen Projektes war die Entwicklung und Umsetzung eines ganzheitlichen Konzeptes für Ressourceneffizienz. Hierfür wurde sowohl die Wärme- und Energieversorgung als auch die Produktion am Stammsitz vollständig umgestellt.

Zum einen die Erzeugerseite: In der neuen Energiezentrale kommen alle zukunftsträchtigen Technologien zum Einsatz, zum Beispiel die hocheffiziente Brennwerttechnik und ein Blockheizkraftwerk. Zudem wurden fossile Brennstoffe durch erneuerbare Energien ersetzt, beispielsweise durch feste Biomasse – wie etwa Holzpellets –, Biogas und durch Sonnenenergie in thermischen Solaranlagen. Ein weiterer Baustein ist die Installation und Nutzung eines zentralen Wärmerückgewinnungssystems.

Zum anderen die Verbraucherseite: Die Produktion wurde komplett neu aufgebaut. Das führte zu einer verbesserten Auslastung der Fertigung. Neue Maschinen verbrauchen nun weniger Energie. Durch eine bedarfsangepasste Maschinenregelung konnten Leerlaufverluste reduziert werden. Die Beleuchtung konnte durch die Modernisierung der Hallen und die Nutzung des Tageslichts verbessert werden. Die Anlagenhydraulik im gesamten Werk wurde optimiert. Durch die Verdichtung der Fertigung reduzierte sich die benötigte Produktionsfläche von 109.000 m2 auf 78.000 m2.

Durch den Umbau der Energiezentrale am Viessmann-Stammsitz in Allendorf und durch die kontinuierliche Steigerung der Energieeffizienz konnten bereits 40 Prozent der fossilen Energie eingespart und die CO2-Emission um 30 Prozent reduziert werden. Hierfür wurden rund 220 Miollionen Euro investiert, die sich aller Voraussicht nach in acht Jahren amortisiert haben werden. Das Unternehmen und sein Projekt "Effizienz Plus" sind damit ein Vorbild für angewandte Energie- und Materialeffizienz.

- © FabrikaCr / iStock.com – Header_Website_1460_360_magazin.jpg

- © RKW Kompetenzzentrum – 20151208-Abb.18-Produktivitaetswirkungen-des-Handlungsfelds-Energieeffizienz.JPG

- © Quaschning, V., 2010 / Privat/Non-kommerziell – 20151208-Abb.19-Transport-und-Wandlungsverluste.JPG

- © RKW Kompetenzzentrum – 20151208-Abb.20-Ranking-technologiebasierter-Nutzenenergie-Einsparungen.JPG

- © Hesselbach, Jens u. a. (2011) / Privat/Non-kommerziell – 20151208-Abb.21-Sankey-und-Kreisdiagramm-zur-Darstellung-der-Energiestroeme.JPG

- © Hesselbach, Jens u. a. (2011) / Privat/Non-kommerziell – 20151208-Abb.22-Vorgehensweise-zur-Durchfuehrung-von-Energieeffizienzmassnahmen.JPG